مساله طراحی برای پرینت سه بعدی یا طراحی با قابلیت پرینت (Printablity) در کیفیت نهایی قطعه پرینت شده بسیار مهم است. در این نوشته به طور کامل به این مطلب خواهیم پرداخت که هدف از پرینت گرفتن از قطعه چه چیزی میتواند باشد و اینکه محدودیت های پرینت سه بعدی چیست.

در ابتدا باید هدف از پرینت سه بعدی مشخص شود. بسیاری از پرینتِ سه بعدی به عنوان نمونه استفاده میکنند در مقابل کسانی هستند که از آن برای قالبگیری و ساخت مجسمه و احجام هنری استفاده میکنند. هر فرد در هر حوزهای از فعالیت خود میتواند با انتخابِ صحیحِ پلیمر مورد استفاده در پرینت سه بعدی و همچنین دقت مورد نیاز خود به بهترین مشخصات مورد نیاز خود با کمترین قیمت دست پیدا کند؛ بدین سبب باید گفت در حالت کلی سه هدف از پرینت سه بعدی میتوان متصوّر شد که از قرار زیر است:

- نمونه سازی پیش تولید

- ساخت قطعات کاربردی

- نمونه سازی پیش تولیدِ کاربردی

نمونه سازی پیش تولید

هنگامی که طراح یا طراحان تحقیق و توسعه اقدام به طراحی میکنند به هر علتی ممکن است نیازمند این باشند که طراحی خود را در دنیای واقعی لمس کنند. بسیار پیش آمده که پس از پرینت، طراح قطعه از اندازه آن اظهار تعجب کرده است زیرا در CAD چیزی برای مقایسه اندازه یک شکل وجود ندارد و معمولا طراحان با اعداد سروکار دارند تا یک واقعیت قابل لمس. ممکن است طراحان با لمس قطعهی خود ایدههایی جدید و خلاقانهای را توسعه دهند که در CAD این امکان وجود نداشته باشد. در این حالت ممکن است جنس و رنگ و حتی شاید کیفیت پرینت سه بعدی مسالهای مهم نباشد. زیرا تنها چیز مهم لمس توپولوژی قطعه است و هدف، فقط مشاهدهی مدل سه بعدی در جهان واقعی و نه استفاده از آن به عنوانی جزوی از یک سیستم.

با این اوصاف اگر هدف فقط نمونه سازی قطعه طراحی شده باشد در نظر گرفتن محدودیتهای طراحی برای پرینت سه بعدی مسالهای ضروری نیست. ولی طراحان بایستی برخی از این ویژگیها را رعایت کنند تا در حالت کلی بتوان قطعهشان را پرینت کرد. در ادامه به محدودیتهای انواع تکنولوژیهای پرینت سه بعدی خواهیم پرداخت تا طراحان با در نظر گرفتن این موارد به نمونهای با کفیت دست پیدا کنند.

ساخت قطعات کاربردی

بسیاری از افراد ممکن است به قطعاتی نیاز داشته باشند که قابل تهیه از بازار نیست. بدین سبب اقدام به طراحی آن نموده و خواهان ساخت آن از طریق پرینت سه بعدی هستند. در این مورد بایستی طراحان گرامی به محدودیتهای طراحی برای پرینت سه بعدی عنایت ویژهای داشته باشند و قطعهی خود را به گونهای طراحی بکنند که در فرآیند پرینت مشکلی پیش نیاید. زیرا اگر توجهی به محدودیتهای موجود انجام نپذیرد در نهایت قطعهی پرینت شده ممکن است کیفیت مناسب برای استفاده کردن را نداشته باشند. این محدودیتها ممکن است به ضخامت دیوارههای مورد استفاده در قطعه یا قسمتهای زیرخالی قطعه مربوط باشد که در ادامه به طور کامل به این محدودیتها اشاره خواهیم کرد.

نمونه سازی پیش تولید کاربردی

و دشوارترین کار برای داشتن یک پرینت خوب این مورد است. فرض کنید برای تولید قطعهای به قالب تزریق پلاستیک آن نیاز دارید ولی فعلا در مرحلهی طراحی قرار دارید. اگر بخواهید قطعهای طراحی کنید که قرار است به صورت انبوه از طریق قالب تولید شود احتمالاً تمام تمرکز خود را به محدودیتهای موجود در تزریق پلاستیک معطوف کردهاید. بدین سبب قطعه مورد نظر خود را مناسب این شیوه طراحی کردهاید ولی در مرحله طراحی به یک پرینت از آن قطعه نیاز دارید که اتفاقا کاربردی بودن آن نیز برای شما اهمیت دارد. به طوریکه میخواهید قطعهی پرینت شده همان کارایی و ظاهری را داشته باشد که قطعهی تزریقی در آینده خواهد داشت. در این مورد شما بایستی محدودیتهای هر دو شیوه را در نظر بگیرید و اگر مجبور به نمونه سازی این قطعات از طریق پرینت سه بعدی هستید ممکن است لازم باشد تا شما از تکنولوژیهای دیگر پرینت سه بعدی مناسب اهداف خود استفاده کنید.

محدودیتهای پرینت سهبعدی FDM

سطح صاف و ساپورتها

اگر در طراحی برای پرینت سه بعدی کیفیت و اندازه قطعه مورد نظر برای پرینت برای شما بسیار مهم است بایستی یک سطح صاف برای هر قطعهی خود در نظر بگیرید. زیرا در تکنولوژی FDM از یک صفحه برای چاپ استفاده میشود و اگر قطعهای هیچ سطح صافی برای چسبیدن نداشته باشد اپراتور دستگاه مجبور است کل قطعه یا قسمت بزرگی از قطعه را روی ساپورت بنا کند. ساپورتها ستونهایی هستند که در مناطق زیرخالی قطعه مورد استفاده قرار میگیرند، یعنی مناطقی از قطعه که قسمت پایینی آن نه به صفحهی پرینت بچسبد و نه خود شکل. در این حالت پرینتر FDM قادر نخواهد بود که منطقهی مورد نظر را بر روی هوا پرینت بکند و به همین سبب ستونهایی شکننده برای این قسمتها زده میشود تا بعد از پرینت به راحتی حذف شوند ولی در برخی موارد حذف ساپورت به سختی انجام میپذیرد. ساپورت به طراحی نیازی ندارد و طراح مجبور به طراحی ساپورت نیست زیرا ساپورت گذاری تخصص اپراتور دستگاههای پرینتر سه بعدی است. طراح بایستی به این موضوع توجه داشته باشد که قسمتهای ساپورت خورده دچار افت کیفیت خواهند شد. زیرا در هر صورت پرینت بر روی ساپورتی که با یک لایه فاصله از منطقهی زیرخالی قرار دارد کمی موجب ریختن اولین لایه بعد از ساپورت میشود. در عکس زیر قسمتهای ساپورت خورده را با قسمتهای دیگر قطعه مقایسه بکنید.

ضخامت دیواره

اگر در هر قسمت از قطعه خود دیوارهای نسبتاً نازک وجود دارد باید توجه بکنید که این دیواره حداقل 0.8 میلیمتر ضخامت داشته باشد. ولی حدلامکان سعی شود ضخامت آن کوچکتر از 1.5 میلیمتر نباشد. شکنندگی قسمتهای نازک ربط چندانی به قابلیت پرینت شدن یا کیفیت پرینت ندارد در هر صورت قسمتهای نازک قطعه ممکن است هنگام حذف ساپورت یا هنگام استفاده از قطعه از جا کنده شوند.

مواد مورد استفاده در تکنولوژی FDM

مواد مورد استفاده در تکنولوژی FDM بالطبع محدود است. زیرا هر مادهای قابلیت فیلامنت شدن ندارد و هر مادهای در محدودهی گرمایی FDM ذوب نمیشود در ثانی با هر مادهای نمیتوان به پرینتهای با کیفیت دست پیدا کرد. پس طراحان و سازندهها باید از بین مواد موجود مادهی مورد نظر خود را انتخاب کنند تا هنگام استفاده از قطعه با مشکلی مواجه نشوند. در این مورد مطالب گوناگونی در قسمت وبلاگ مرکز پرینت سه بعدی تبریز قرار داده شده است که با مطالعهی خواص انواع مواد مورد استفاده در پرینت سه بعدی بهترین ماده را برای اهداف خود انتخاب بکنید. ولی به طور خلاصه باید گفت:

- اگر هدف شما نمونه سازی باشد مادهی PLA انتخاب مناسبیست (مادهای بسیار خشک و نسبتاً شکننده ولی با دوام با ظاهری بسیار خوب).

- اگر تحمل گرمایی بالایی نیاز دارید در بین مواد قابل دسترس میتوان به PC و ABS اشاره کرد.

- اگر میخواهید قطعهتان انعطاف پذیر باشد از TPU استفاده کنید.

- اگر فرم و اندازه و همچنین خصوصیات مکانیکی قطعه برایتان بسیار مهم است میتواند از PETG یا فیبر کربن پایه نایلون استفاده بکنید.

اگر بخواهید قطعه مورد نظرتان از جنس فلز پرینت شود با سراغ تکنولوژیهای قرانقیمت دیگر نظیر SLS و SLM بروید.

اندازه قطعه

اندازه قطعه نیز شامل محدودیتهایی است که به تجهیزات مورد استفاده در شرکت خدمات دهندهی مورد نظر شما بستگی دارد ولی اکثر پرینترهای FDM تا اندازه 20 در 20 در 20 را پشتیبانی میکنند ولی نمونههای صنعتی و بزرگتر نیز موجود است. در مقابل محدودیت اندازههای بزرگ، تکنولوژی FDM در پرینت قطعات کوچک نیز محدودیت دارد زیرا دقت کافی برای پرینت جزئیاتی که از نازل اکسترودر دستگاه کوچکتر یا تقریبا برابر باشند را ندارد. بدین سبب شما نمیتوانید یک انگشتر را با تکنولوژی FDM پرینت بگیرید و ناچار خواهید بود از دیگر تکنولوژیهای گرانقیمت پرینت سه بعدی نظیر SLA و DLP استفاده کنید.

عوارض جانبی

به دلیل لایه به بایه ساخته شدن جسم طراحی شده، لایههایی بر روی قطعه و موازی صفحهی پرینت تشکیل میشود. همچنین بسته به سایز نازل لایههایی موازی با محور X و Y نیز بر روی قطعه تشکیل میشود. به این اثر عوارض حانبی پرینت سه بعدی یا Side effects گفته میشود. برای کسانی که نیازمند سطحی صاف برای قطعهی کاربردی خود هستند. بایستی از مواد اولیهای نظیر ABS یا PLA استفاده کرده و در نهایت از طریق روشهای فینیشینگ نظیر واترجت یا با استفاده از آسیتون و کلوروفوم سطح قطعه خود را تا حد امکان صاف کنند. استفاده از سمباده نیز راهی آسان و خوب برای صاف کردن سطوح پرینت است ولی در همه این موارد باید در نظر داشت که سطح صاف مورد نظر بایستی در دسترس باشد. اگر در داخل قطعهای سطح صافی مدنظر شما باشد تقریبا باید گفت این کار غیرممکن است.

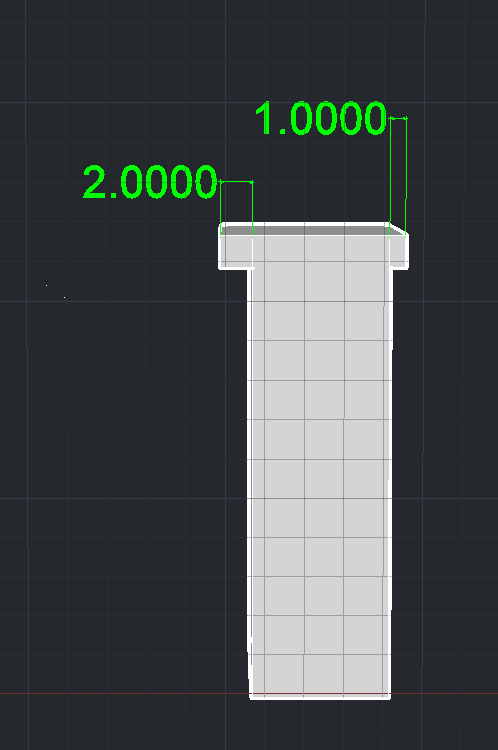

رعایت حداکثر برآمدگی بدون ساپورت

اگر طرح شما برآمدگی داشته باشد که بخواهید بدون ساپورت زده شود بایستی این برآمدگی نهایتا 1 یا 2 میلیمتر(به سایز نازل بستگی دارد) باشد.

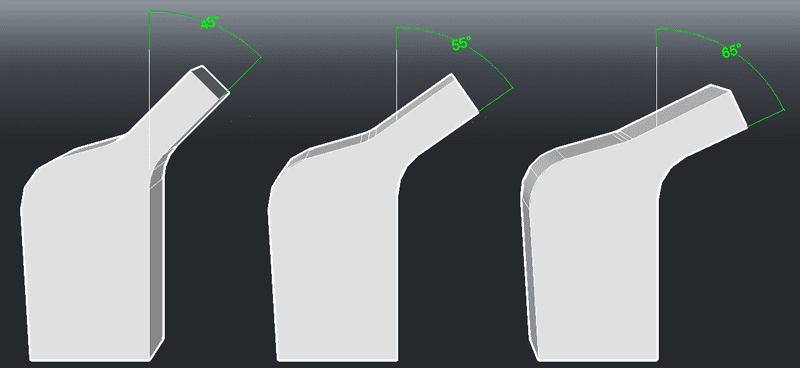

رعایت زاویهی ناحیهی بدون ساپورت

حداکثر زاویهای که یک پرینتر FDM میتواند بدون ساپورت پرینت کند 55 درجه نسبت به خط عمود بر صفحه است ولی برای اطمینان میتوان گفت زاویهی 45 درجه در همهی حالتها قابل پرینت است. برای پرینت زاویههای بیشتر از این مقدار، به ساپورت گذاری نیاز خواهد شد و در نتیجه عوارض جانبی ساپورت را بایستی مد نظر قرار داد.

حداکثر فاصلهی بریجینگ یا پل زنی

اگر به عکس زیر توجه کنید ناحیههایی زیرخالی وجود دارند که از دو طرف ستون دارند، اگر شکلی ناحیههایی این چنینی داشته باشد میتوان این ناحیه را بدون ساپورت پرینت کرد. حداکثر میزان این فاصله معمولا 25 میلیمتر است ولی نسبت به مواد مختلف متفاوت است.

حداقل تولرانس برای قطعات چفت شونده

اگر بخواهید چندین قطعه پرینت شده را به همدیگر متصل بکنید دو حالت برای آن متصور است:

- حالت پرس فیت، فورس فیت که در این حالت دو قطعه با اصطکاک زیادی به همدیگر متصل میشوند.

- حالت اتصال لغزنده که در این حالت اتصال به گونهای است که دو قطعه میتوانند در ارتباط با یکدیگر حالت کشویی داشته باشند و روی هم بلغزند.

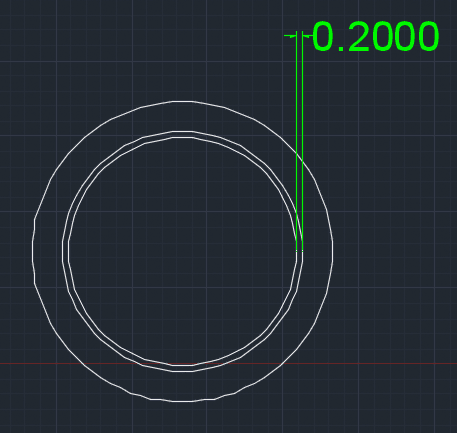

در ابتدا باید دانست که هر پرینتر با پرینتر دیگر کمی فرق دارد. برای رسیدن به بهترین پرینت ابتدا بایستی تولرانس دستگاه مورد استفاده اندازهگیری شود. ولی در حالت کلی باید گفت برای رسیدن به حالت اول یا پرِس فیت باید اندازه قطعه کوچکتر از هر طرف 0.2 میلمتر کوچکتر از قطعه بزرگ باشد در این حالت ممکن است بعد از اتصال دیگر امکان در آوردن قطعه بدون شکستن قطعه بزرگتر وجود نداشته باشد.

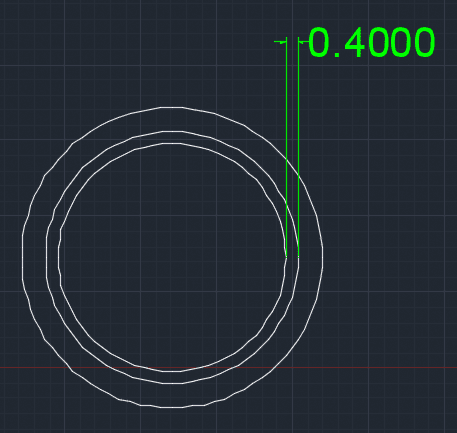

برای رسیدن به حالت لغزنده باید قطعه کوچکتر 0.4 میلیمتر کوچکتر باشد. برای اینکه از کار خود مطمئن شوید و تولرانس پرینتر را دور بزنید میتوانید قطعه کوچکتر را 0.5 میلیمتر کوچکتر بگیرید.

کوچکترین سوراخ قابل پرینت

این پارامتر بستگی به اکستروشن ویث یا عرض لاینهای پرینت دارد. هر سوراخ قابل پرینت بایستی قطری بزرگتر از دوبرابر عرض لاین داشته باشد. یعنی در عمل حدود0.7 میلمتر. ولی اگر زاویهی خط عمود بر سطح این دایره موازی صفحهی پرینت باشد یا به عبارتی سوراخ افقی باشد این میزان به رزولوشون پرینت بستگی دارد. ولی باید گفت همین سوراخ 0.7 نیز به سختی با پرینترهای FDM میتواند پرینت شود.

طراحان عزیز با عنایت به این مسائل مارا در ارائه بهترین کیفیت خدماتمان یاری کنید.

در صورت وجود هر گونه مشکل و سوال آن را با ما در میان بگذارید.