پرینت سه بعدی امروزه آنقدر پیشرفت کرده است که در آن تنها یک دستگاه میتواند در عرض چند ساعت، قطعهای از یک موتور موشک، یک پروتز لگن سفارشی یا یک قطعه سبکوزن خودرو را بسازد؛ آن هم فقط با استفاده از تودهای از پودر فلز. این یک داستان علمی-تخیلی نیست، بلکه واقعیت پرینت سه بعدی فلز است؛ فناوریای که در حال تغییر شیوه ساخت اشیاء است. در سال ۲۰۱۸، بخش هوانوردی شرکت جنرال الکتریک (General Electric) با تولید یک نازل سوخت فلزی پرینت سه بعدی شده برای موتورهای جت، خبرساز شد. این قطعه به قدری پیچیده بود که پیش از این از ۲۰ قطعه مجزا مونتاژ میشد. اما قطعه جدید که یکپارچه و بدون درز بود، سبکتر، قویتر و بهینهتر از نظر مصرف سوخت بود و قدرت پرینت سه بعدی فلز را در دگرگون کردن صنایع به نمایش گذاشت. اما این فناوری دقیقاً چیست، از کجا آمده و چرا این همه هیاهو به پا کرده است؟

آشنایی و تاریخچه پرینت سه بعدی فلز

پرینت سه بعدی فلز نوعی «تولید افزایشی» است که در آن قطعات بر اساس طرحهای دیجیتالی، لایه به لایه از پودر یا سیم فلزی ساخته میشوند. برخلاف تولید سنتی که اغلب شامل تراشیدن مواد از یک بلوک جامد یا ریختهگری فلز مذاب در قالبهاست، تولید افزایشی فقط در جایی که لازم است مواد را اضافه میکند. این دقت بالا، ضایعات را کاهش میدهد و امکان ساخت هندسههای پیچیدهای را فراهم میکند که در گذشته ساخت آنها غیرممکن یا بسیار گران بود. نتیجه چیست؟ قطعاتی سبکتر، قویتر و کاملاً متناسب با نیازهای خاص، از قطعات هوافضا گرفته تا ایمپلنتهای پزشکی.

ریشههای پرینت سه بعدی فلز به دهه ۱۹۸۰ بازمیگردد، زمانی که تولید افزایشی برای اولین بار با فناوریهایی مانند «استریولیتوگرافی» که از رزین برای ساخت نمونههای اولیه پلاستیکی استفاده میکرد، ظهور کرد. در دهه ۱۹۹۰، محققان شروع به آزمایش با فلزات کردند و تکنیکهای مبتنی بر لیزر را برای ذوب کردن پودرهای فلزی به کار گرفتند. نقطه عطف، ظهور سیستمهایی مانند «ذوب لیزری انتخابی» (SLM) و «ذوب با پرتوی الکترونی» (EBM) بود که امکان کنترل دقیق بر فرآیند ذوب فلز را فراهم کردند. اولین شرکتهایی که از این فناوری استقبال کردند، بهویژه در صنعت هوافضا، پتانسیل آن را در ساخت قطعات سبک و با استحکام بالا دیدند. تا دهه ۲۰۰۰، صنایعی مانند خودروسازی و پزشکی نیز به این حوزه پیوستند. امروزه، پرینت سه بعدی فلز یکی از پایههای اصلی تولید پیشرفته است و پیشبینی میشود با کاهش هزینهها و افزایش قابلیتها، بازارهای جهانی آن به سرعت رشد کنند.

اهمیت پرینت سه بعدی فلز در توانایی آن برای ایجاد انقلاب در صنایع مختلف نهفته است. در صنعت هوافضا، شرکتهایی مانند SpaceX از آن برای تولید قطعات پیچیده موشک، مانند قطعات موتور SuperDraco، استفاده میکنند که با اینکونل، یک ابرآلیاژ با استحکام بالا، پرینت میشوند. این قطعات در برابر دما و فشار شدید مقاومت میکنند و تولید سریعتر و نوآوری در اکتشافات فضایی را ممکن میسازند. در صنعت خودروسازی، تولیدکنندگانی مانند BMW از پرینت سه بعدی فلز برای ساخت قطعات سبکوزن که بهرهوری سوخت و عملکرد را بهبود میبخشند، بهره میبرند. در حوزه پزشکی، این فناوری با تولید ایمپلنتهای سفارشی برای هر بیمار، مانند قفسههای ستون فقرات تیتانیومی که متناسب با آناتومی فرد طراحی شدهاند، نتایج درمانی بهتری را به ارمغان میآورد. این مثالها نشان میدهند که پرینت سه بعدی فلز فقط یک ابزار نیست، بلکه یک عامل تحولآفرین است که امکانات جدیدی را به روی ما میگشاید.

این مقاله شما را به سفری در دنیای پرینت سه بعدی فلز خواهد برد. ما فناوریهای کلیدی مانند «همجوشی بستر پودر» و «رسوبدهی با انرژی هدایتشده» را که این فرآیند را ممکن میسازند، بررسی خواهیم کرد. به مواد اولیه، از تیتانیوم تا فولاد ضدزنگ، که به این نوآوریها قدرت میبخشند، خواهیم پرداخت. کاربردهای این فناوری را در صنایع مختلف با مثالهای واقعی بررسی میکنیم تا تأثیر آن را به نمایش بگذاریم. همچنین مزایایی مانند کاهش ضایعات و آزادی در طراحی را در کنار چالشهایی مانند هزینههای بالا و محدودیتهای فنی مورد بحث قرار خواهیم داد. در نهایت، به آینده نگاهی خواهیم انداخت و روندهایی مانند اتوماسیون و تولید ترکیبی را که مرزهای این فناوری را جابهجا خواهند کرد، بررسی میکنیم. چه یک علاقهمند به فناوری باشید، چه یک متخصص صنعتی یا صرفاً کنجکاو، این مقاله پرینت سه بعدی فلز را برای شما رمزگشایی کرده و پتانسیل هیجانانگیز آن را برجسته خواهد کرد.

انواع فناوریهای پرینت سه بعدی فلز

همانطور که در مقدمه بررسی کردیم، پرینت سه بعدی فلز یا تولید افزایشی با مواد فلزی، با فراهم کردن امکان ساخت قطعات پیچیده و با عملکرد بالا، در حال دگرگون کردن صنایعی مانند هوافضا، خودروسازی و پزشکی است. برای درک این پتانسیل تحولآفرین، باید با فناوریهای اصلی که آن را ممکن میسازند، آشنا شویم. این فناوریها—همجوشی بستر پودر، رسوبدهی با انرژی هدایتشده، پاشش چسب و روشهای نوظهور مانند اکستروژن فلز—هر کدام رویکردهای منحصربهفردی برای شکلدهی فلز به طرحهای پیچیده ارائه میدهند. با بررسی فرآیندها، مزایا و محدودیتهای هر کدام، خواهیم دید که چگونه این فناوریها نوآوری را به پیش میبرند و چرا انتخاب فناوری مناسب برای کاربردهای خاص، حیاتی است. بیایید این روشها را با استفاده از تشبیهها برای سادهسازی جزئیات فنی بررسی کنیم و زمینه را برای درک نقش کلیدی مواد اولیه فراهم کنیم.

همجوشی بستر پودر (PBF)

تصور کنید در حال پختن یک کیک لایهای هستید که هر لایه با دقت پخش شده و قبل از افزودن لایه بعدی، پخته میشود. همجوشی بستر پودر (PBF) نیز به روشی مشابه عمل میکند و قطعات را لایه به لایه از یک بستر پودر فلزی میسازد. این دسته شامل دو تکنیک اصلی است: ذوب لیزری انتخابی (SLM) و ذوب با پرتوی الکترونی (EBM)، که هر دو به دلیل دقت بالا و توانایی ساخت هندسههای پیچیده شهرت دارند.

ذوب لیزری انتخابی (SLM): در این روش، یک لیزر پرتوان، لایه نازکی از پودر فلز—معمولاً به ضخامت ۲۰ تا ۱۰۰ میکرون—را که روی یک صفحه ساخت پخش شده، اسکن میکند. لیزر بر اساس یک مدل سهبعدی دیجیتال، پودر را در الگوهای دقیق ذوب کرده و آن را به یک لایه جامد تبدیل میکند. پس از اتمام یک لایه، صفحه ساخت پایین میآید، لایه جدیدی از پودر پخش میشود و فرآیند تکرار میشود. میتوان آن را به نقاشی با لیزر تشبیه کرد که فلز مذاب را به شکلهایی درمیآورد که فوراً جامد میشوند. مواد رایج شامل آلیاژهای تیتانیوم (مانند Ti6Al4V)، فولاد ضدزنگ، آلومینیوم و ابرآلیاژهای مبتنی بر نیکل مانند اینکونل است. SLM در تولید قطعات پیچیده، مانند ساختارهای شبکهای برای قطعات سبک هوافضا یا ایمپلنتهای پزشکی دقیق، عالی عمل میکند. مزایای آن شامل دقت بالا (تا رزولوشن ۲۰ میکرون) و توانایی ایجاد کانالهای داخلی پیچیده، مانند آنچه در نازلهای سوخت پرینت سه بعدی شده جنرال الکتریک دیدیم، است. با این حال، SLM فرآیندی کند است و ساخت یک قطعه ممکن است ساعتها یا روزها طول بکشد. همچنین گران است، زیرا دستگاهها و پودرها هزینه بالایی دارند و برای جلوگیری از اکسیداسیون به محیطهای کنترلشده (مانند محفظههای گاز بیاثر) نیاز دارد. پسپردازش، مانند حذف سازههای نگهدارنده یا پولیش سطوح، زمان و هزینه را افزایش میدهد.

ذوب با پرتوی الکترونی (EBM): در EBM، لیزر با یک پرتوی الکترونی جایگزین میشود و فرآیند در یک محفظه خلاء انجام میشود تا از پراکندگی پرتو جلوگیری شود. یک صفحه ساخت گرم، که اغلب دمای آن بین ۶۰۰ تا ۱۰۰۰ درجه سانتیگراد است، بستر پودر را گرم نگه میدارد و تنشهای باقیمانده در قطعه نهایی را کاهش میدهد. EBM نیز مانند SLM پودر فلز را لایه به لایه ذوب میکند، اما پرتوی الکترونی امکان سرعت ساخت بالاتری را برای مواد خاصی مانند آلیاژهای تیتانیوم و کبالت-کروم، که در هوافضا و ایمپلنتهای ارتوپدی محبوب هستند، فراهم میکند. محیط با دمای بالای EBM ترکخوردگی در مواد تحت تنش بالا را به حداقل میرساند و آن را برای قطعاتی مانند پرههای توربین ایدهآل میکند. مزایای آن شامل سرعت ساخت بالاتر از SLM برای آلیاژهای خاص و خواص مکانیکی عالی به دلیل محیط کنترلشده است. با این حال، EBM در مقایسه با SLM مقداری از دقت را فدا میکند (رزولوشن حدود ۵۰ تا ۱۰۰ میکرون) و محفظه خلاء هزینه تجهیزات را افزایش میدهد. هر دو روش SLM و EBM در تولید قطعات با ارزش بالا و حجم کم عالی هستند، اما با چالشهایی در زمینه مقیاسپذیری و هزینه برای تولید انبوه روبرو هستند.

رسوبدهی با انرژی هدایتشده (DED)

یک بازوی رباتیک را تصور کنید که مشعلی در دست دارد و فلز مذاب را مانند یک مجسمهساز که گل را اضافه میکند، روی سطحی رسوب میدهد. رسوبدهی با انرژی هدایتشده (DED) با تغذیه همزمان پودر یا سیم فلزی به یک منبع انرژی متمرکز—معمولاً لیزر، پرتوی الکترونی یا قوس پلاسما—کار میکند که آن را حین رسوبدهی ذوب میکند. ماده به سرعت جامد شده و قطعات را میسازد یا ویژگیهایی را به قطعات موجود اضافه میکند. برخلاف بستر پودر در PBF، روش DED به صورت پویاتر و آزادتر عمل میکند و اغلب برای انعطافپذیری بیشتر روی سیستمهای رباتیک چندمحوره نصب میشود.

DED یک انتخاب عالی برای کاربردهایی مانند تعمیر قطعات با ارزش بالا (مانند پرههای توربین) یا ساخت قطعات در مقیاس بزرگ، مانند اجزای سازهای هوافضا، است. این روش میتواند از موادی مانند تیتانیوم، فولاد ضدزنگ و آلیاژهای نیکل استفاده کند که اغلب برای کاهش هزینه به صورت سیم یا برای دقت بیشتر به صورت پودر تغذیه میشوند. به عنوان مثال، شرکتهایی مانند ایرباس از DED برای افزودن ویژگیهایی به قطعات فورجشده بزرگ استفاده میکنند و در مقایسه با ماشینکاری سنتی، ضایعات مواد را کاهش میدهند. مزایای DED شامل نرخ رسوبدهی سریعتر از PBF برای قطعات بزرگ است که آن را برای تولید در مقیاس صنعتی مناسب میکند. این روش همچنین از «تولید ترکیبی» پشتیبانی میکند، که در آن فرآیندهای افزایشی و کاهشی (مانند فرزکاری) در یک دستگاه ترکیب میشوند و تولید را سادهتر میکنند. با این حال، رزولوشن DED پایینتر از PBF است و اغلب سطوح زبرتری ایجاد میکند که نیاز به پسپردازش (ماشینکاری) دارند. این فرآیند همچنین ممکن است در ساخت هندسههای داخلی پیچیده با مشکل مواجه شود و کاربرد آن را برای طرحهای بسیار پیچیده محدود کند.

تطبیقپذیری DED آن را به گزینهای محبوب برای صنایعی تبدیل کرده که به قطعات بزرگ و مستحکم یا تعمیرات مقرونبهصرفه نیاز دارند. محدودیتهای آن—دقت پایینتر و نیاز به پسپردازش—باعث میشود که اغلب برای تکمیل کار با روشهای دیگر ترکیب شود. با تلاش صنایع برای افزایش بهرهوری، توانایی DED در کار با قطعات موجود و کاهش ضایعات، آن را در خط مقدم پرینت سه بعدی فلز نگه میدارد.

پاشش چسب (Binder Jetting)

پاشش چسب را مانند ساختن یک قلعه شنی در نظر بگیرید که در آن لایههای شن را با چسب به هم میچسبانید و سپس آن را میپزید تا به یک جسم جامد تبدیل شود. در این فرآیند، یک هد چاپ، یک چسب مایع را روی بستری از پودر فلز میپاشد و ذرات را به هم متصل میکند تا یک قطعه سبز (Green Part) شکل بگیرد. پس از اتمام، قطعه برداشته شده، پودر اضافی پاک میشود و تحت فرآیند تفجوشی (Sintering) قرار میگیرد—یک عملیات حرارتی که ذرات فلز را به یکدیگر جوش داده و یک قطعه جامد و متراکم ایجاد میکند. گاهی اوقات، یک مرحله نفوذدهی (Infiltration) نیز برای افزودن مادهای دیگر (مانند برنز) برای افزایش چگالی انجام میشود.

پاشش چسب به دلیل مقرونبهصرفه بودن و سرعت بالا در حال جلب توجه است. این روش از موادی مانند فولاد ضدزنگ، اینکونل و مس استفاده میکند و برای قطعات خودرو، ابزارهای صنعتی و حتی وسایل تزئینی مناسب است. برخلاف PBF یا DED، پاشش چسب به لیزرها یا پرتوهای الکترونی گرانقیمت نیازی ندارد و هزینه تجهیزات را کاهش میدهد. این روش همچنین سریعتر است، زیرا مرحله چسباندن سریعتر از ذوب کردن است و امکان تولید با حجم بالاتر را فراهم میکند. به عنوان مثال، شرکتهایی مانند Desktop Metal از پاشش چسب برای تولید قطعات پیچیده خودرو در مقیاس بالا استفاده میکنند. با این حال، این فرآیند محدودیتهایی دارد: قطعات تفجوشی شده اغلب چگالی پایینتری دارند (۹۰ تا ۹۵ درصد مواد فرفورژه)، که میتواند بر استحکام تأثیر بگذارد. پسپردازش، مانند تفجوشی یا نفوذدهی، زمان و پیچیدگی را افزایش میدهد و قطعات ممکن است در حین تفجوشی کمی کوچک شوند که نیاز به تنظیمات دقیق در طراحی دارد.

قیمت مناسب و سرعت پاشش چسب، آن را به گزینهای امیدوارکننده برای تولید انبوه، به ویژه برای قطعات کوچکتر و کمبار، تبدیل کرده است. معایب آن—چگالی پایینتر و مراحل پردازش اضافی—به این معنی است که برای کاربردهایی که هزینه و سرعت بر نیاز به حداکثر استحکام اولویت دارند، بهترین گزینه است.

سایر فناوریهای نوظهور

فراتر از روشهای تثبیتشده، چندین فناوری نوظهور در حال گسترش افقهای پرینت سه بعدی فلز هستند. اینها را مانند دستور پختهای آزمایشی در آشپزخانه یک سرآشپز در نظر بگیرید که هر کدام طعم و پتانسیل منحصربهفردی دارند.

اکستروژن فلز: این روش شبیه به فشردن خمیردندان از تیوپ است. در اکستروژن فلز (مانند Bound Metal Deposition از شرکت Desktop Metal)، خمیری از پودر فلز مخلوط با یک چسب از طریق یک نازل اکسترود شده و قطعات را لایه به لایه میسازد. پس از پرینت، قطعه تفجوشی میشود تا چسب از بین برود و فلز ذوب شود. این روش مقرونبهصرفه و در دسترس است و از موادی مانند فولاد ضدزنگ و فولاد ابزار استفاده میکند. برای نمونهسازی سریع و تولید در حجم کم ایدهآل است، اما با دقت پایینتری روبرو است و به پسپردازش طولانی نیاز دارد.

پاشش سرد (Cold Spray): یک تفنگ آبپاش پرفشار را تصور کنید که به جای آب، ذرات فلز را شلیک میکند. پاشش سرد، پودر فلز را با سرعتهای مافوق صوت به سطحی پرتاب میکند، جایی که ذرات در اثر برخورد بدون ذوب شدن به هم میچسبند. این روش برای پوششدهی یا تعمیر قطعات با استفاده از موادی مانند آلومینیوم و تیتانیوم عالی است. نرخ رسوبدهی بالای آن یک مزیت است، اما به هندسههای ساده و کاربردهای سطحی محدود میشود.

تولید افزایشی اولتراسونیک (UAM): این روش مانند جوش دادن ورقههای نازک فلزی به یکدیگر با استفاده از امواج صوتی است. ارتعاشات با فرکانس بالا، لایههای فلزی (مانند آلومینیوم و مس) را در دماهای پایین به هم متصل میکنند و امکان ترکیب فلزات نامشابه را فراهم میآورند. این روش برای مواد ترکیبی و الکترونیک امیدوارکننده است، اما سرعت ساخت پایینتر و اندازه کوچکتر قطعات آن را محدود میکند.

این فناوریهای نوظهور، اگرچه هنوز به اندازه روشهای دیگر گسترده نیستند، نشاندهنده آیندهای هستند که در آن پرینت سه بعدی فلز حتی همهکارهتر شده، کاربردهای خاص را پوشش میدهد و هزینهها را کاهش میدهد.

هر یک از این فناوریها—PBF، DED، پاشش چسب و روشهای نوظهور—امکانات منحصربهفردی را فراهم میکنند، اما اثربخشی آنها به شدت به موادی که استفاده میکنند بستگی دارد. از آلیاژهای تیتانیوم گرفته تا فولاد ضدزنگ، انتخاب ماده، کاربردها و عملکرد یک فناوری را شکل میدهد.

برای درک کامل اینکه چگونه پرینت سه بعدی فلز نوآوری را به پیش میبرد، بیایید موادی را که به این فرآیندها قدرت میبخشند، بررسی کنیم.

مواد مورد استفاده در پرینت سه بعدی فلز

قدرت تحولآفرین پرینت سه بعدی فلز، همانطور که در بخش فناوریها بررسی شد، به موادی بستگی دارد که این فرآیندها را به واقعیت تبدیل میکنند. از آلیاژهای تیتانیوم در هوافضا گرفته تا فولاد ضدزنگ در ابزارهای صنعتی، انتخاب ماده، عملکرد، دوام و مناسب بودن یک قطعه برای کاربردهای خاص را تعیین میکند. همانطور که در فناوریهایی مانند همجوشی بستر پودر (PBF)، رسوبدهی با انرژی هدایتشده (DED) و پاشش چسب دیدیم، هر روش سازگاری منحصربهفردی با فلزات خاصی دارد که کاربرد آنها را در صنایع مختلف شکل میدهد. این بخش به بررسی فلزات و آلیاژهای رایج مورد استفاده در پرینت سه بعدی فلز میپردازد، چگونگی انتخاب آنها بر اساس خواصشان را بررسی میکند و به چالشهای توسعه و صدور گواهینامه برای مواد جدید میپردازد.

فلزات و آلیاژهای رایج

پرینت سه بعدی فلز بر طیف وسیعی از فلزات و آلیاژها متکی است که هر کدام به دلیل خواص منحصربهفرد و سازگاری با فناوریهای چاپی مانند SLM، EBM، DED یا پاشش چسب انتخاب میشوند. بیایید پرکاربردترین مواد و نقش آنها در صنعت را بررسی کنیم.

تیتانیوم و آلیاژهای تیتانیوم: تیتانیوم، به ویژه آلیاژهایی مانند Ti6Al4V، به دلیل وزن سبک، استحکام استثنایی و مقاومت در برابر خوردگی، ستاره پرینت سه بعدی فلز است. با وزنی حدود نصف فولاد اما با استحکام قابل مقایسه، این ماده در هوافضا برای قطعاتی مانند براکتها و اجزای سازهای که کاهش وزن در آنها حیاتی است، بسیار محبوب است. در حوزه پزشکی، زیستسازگاری تیتانیوم آن را برای ایمپلنتهای پزشکی، مانند پروتزهای لگن سفارشی متناسب با آناتومی بیمار، ایدهآل میکند. به عنوان مثال، شرکتهایی مانند Stryker از SLM برای چاپ قفسههای ستون فقرات تیتانیومی استفاده میکنند که به طور یکپارچه با استخوان ادغام میشوند. تیتانیوم با روشهای PBF مانند SLM و EBM که میتوانند نقطه ذوب بالای آن را مدیریت کنند، به خوبی کار میکند، اما هزینه و الزامات حمل پودر آن (به دلیل واکنشپذیری) نیازمند کنترل دقیق فرآیند است.

فولاد ضدزنگ: فولاد ضدزنگ، به ویژه گریدهایی مانند 316L و 17-4 PH، به دلیل دوام، مقاومت در برابر خوردگی و مقرونبهصرفه بودن ارزشمند است. این ماده به دلیل استحکام و قیمت مناسبتر نسبت به تیتانیوم، به طور گسترده در کاربردهای صنعتی مانند ابزارآلات و قطعات ماشینآلات استفاده میشود. پاشش چسب با فولاد ضدزنگ برای تولید قطعات با حجم بالا مانند چرخدندههای خودرو عالی عمل میکند، در حالی که SLM قطعات با دقت بالا مانند بدنههای شیرآلات را تولید میکند. تطبیقپذیری آن، آن را به گزینهای برای نمونهسازی و تولید در صنایع مختلف تبدیل کرده است، اگرچه چگالی بالاتر آن استفاده در کاربردهای حساس به وزن را محدود میکند.

آلومینیوم: آلیاژهای آلومینیوم، مانند AlSi10Mg، تعادلی از وزن کم و خواص مکانیکی خوب را ارائه میدهند که آنها را برای قطعات خودرو و هوافضا ایدهآل میکند. به عنوان مثال، تیمهای فرمول یک از قطعات آلومینیومی چاپ شده با SLM برای کاهش وزن خودرو و حفظ استحکام استفاده میکنند. هدایت حرارتی آلومینیوم نیز برای مبدلهای حرارتی مناسب است که اغلب از طریق PBF برای طرحهای پیچیده چاپ میشوند. با این حال، کار با پودرهای آلومینیوم به دلیل چگالی کم و بازتابندگی آنها، که بر فرآیندهای مبتنی بر لیزر مانند SLM تأثیر میگذارد، میتواند چالشبرانگیز باشد.

آلیاژهای نیکل (اینکونل): ابرآلیاژهای مبتنی بر نیکل مانند Inconel 625 و 718 برای محیطهای شدید طراحی شدهاند و مقاومت و استحکام بالایی در دمای بالا دارند. این آلیاژها در هوافضا برای پرههای توربین و قطعات موتور موشک، مانند موتورهای SuperDraco شرکت SpaceX که در مقدمه ذکر شد، میدرخشند. DED و SLM معمولاً برای این آلیاژها استفاده میشوند، زیرا میتوانند نقاط ذوب بالای اینکونل را مدیریت کنند. عیب اصلی آنها هزینه است، زیرا این آلیاژها گران هستند و برای جلوگیری از نقص به کنترل دقیق فرآیند نیاز دارند.

کبالت-کروم: آلیاژهای کبالت-کروم به دلیل زیستسازگاری و مقاومت در برابر سایش ارزشمند هستند و آنها را به یک ماده اصلی در ایمپلنتهای پزشکی مانند روکشهای دندان و پروتزهای زانو تبدیل کردهاند. SLM و EBM قطعات کبالت-کروم با دقت بالا و سطح صاف عالی تولید میکنند که برای ایمپلنتها حیاتی است. سختی بالای آنها همچنین برای کاربردهای صنعتی مانند ابزارهای برش مناسب است، اگرچه هزینه و چگالی آنها استفاده گستردهتر را محدود میکند.

خواص مواد و انتخاب آنها

انتخاب ماده مناسب برای پرینت سه بعدی فلز شامل ایجاد تعادل بین خواصی مانند استحکام، وزن، هدایت حرارتی و مقاومت در برابر خوردگی است تا انتخاب را برای یک کاربرد خاص هدایت کند. به عنوان مثال، مهندسان هوافضا ممکن است تیتانیوم را به دلیل وزن کم و استحکام بالا برای ایجاد اجزای سازهای سبک انتخاب کنند تا بهرهوری سوخت را بدون فدا کردن دوام تضمین کنند. در مقابل، فولاد ضدزنگ ممکن است برای ابزارهای صنعتی به دلیل مقرونبهصرفه بودن و مقاومت بالا، به ویژه در فرآیندهای پاشش چسب با حجم بالا، انتخاب شود. کاربردهای پزشکی اغلب به دلیل زیستسازگاری، تیتانیوم یا کبالت-کروم را ترجیح میدهند تا اطمینان حاصل شود که ایمپلنتهایی مانند پروتز لگن به خوبی با بدن ادغام میشوند. هدایت حرارتی برای مبدلهای حرارتی آلومینیومی، جایی که انتقال حرارت کارآمد حیاتی است، اهمیت دارد. هر فناوری—SLM، EBM، DED یا پاشش چسب—محدودیتهایی را اعمال میکند، زیرا برخی مواد (مانند اینکونل) به فرآیندهای پرانرژی مانند SLM نیاز دارند، در حالی که فولاد ضدزنگ به خوبی با پاشش چسب مقرونبهصرفه سازگار است. با تطبیق خواص مواد با عملکرد قطعه و قابلیتهای فناوری چاپ، تولیدکنندگان عملکرد و هزینه را بهینه میکنند.

چالشها در توسعه مواد

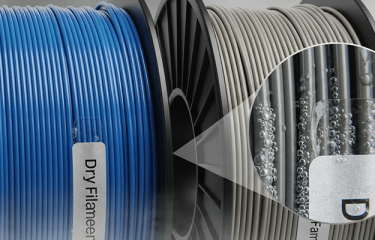

با وجود تطبیقپذیری موادی مانند تیتانیوم و فولاد ضدزنگ، پرینت سه بعدی فلز با چالشهایی در گسترش گزینههای مواد و تضمین کیفیت روبرو است. دامنه فلزات قابل چاپ در مقایسه با تولید سنتی محدود است، زیرا آلیاژها باید برای فرآیندهای افزایشی مناسبسازی شوند. به عنوان مثال، پودرهای مورد استفاده در SLM به اندازه ذرات و قابلیت جریانپذیری خاصی نیاز دارند که گزینهها را محدود میکند. توسعه آلیاژهای جدید بهینهسازی شده برای پرینت سه بعدی—مانند آلیاژهایی با قابلیت چاپ بهتر یا خواص بهبود یافته—نیازمند تحقیقات گسترده است، زیرا بیشتر آلیاژها برای ریختهگری یا آهنگری طراحی شدهاند، نه ذوب لایه به لایه. کنترل کیفیت یک مانع دیگر است؛ ناهماهنگی در ترکیب پودر یا پارامترهای چاپ میتواند منجر به نقصهایی مانند تخلخل شود که بر قابلیت اطمینان قطعه تأثیر میگذارد. صدور گواهینامه برای کاربردهای حیاتی، مانند هوافضا یا ایمپلنتهای پزشکی، نیازمند آزمایشهای دقیق برای مطابقت با استانداردها (مانند ASTM F2924 برای قطعات تیتانیومی) است که پذیرش را کند میکند. این چالشها نوآوری را به پیش میبرند، زیرا محققان برای گسترش سبد مواد و سادهسازی فرآیند صدور گواهینامه تلاش میکنند تا پذیرش گستردهتر در صنعت را تضمین کنند.

خواص منحصربهفرد این مواد—استحکام سبک تیتانیوم، دوام فولاد ضدزنگ و مقاومت حرارتی اینکونل—طیف وسیعی از کاربردها را ممکن میسازد، از قطعات هوافضا گرفته تا ایمپلنتهای پزشکی نجاتبخش. برای دیدن اینکه چگونه این مواد به کار گرفته میشوند، بیایید موارد استفاده متنوع پرینت سه بعدی فلز را بررسی کنیم.

کاربردهای پرینت سه بعدی فلز

مواد مورد بحث در بخش قبل—استحکام سبک تیتانیوم، دوام فولاد ضدزنگ و مقاومت حرارتی اینکونل—دنیایی از امکانات را برای پرینت سه بعدی فلز باز میکنند و کاربردهایی را ممکن میسازند که صنایع را بازتعریف میکنند. از قطعات هوافضا که به فضا پرواز میکنند تا ایمپلنتهای پزشکی سفارشی که زندگیها را دگرگون میکنند، پرینت سه بعدی فلز با بهرهگیری از خواص منحصربهفرد این مواد در کنار فناوریهای پیشرفتهای مانند همجوشی بستر پودر (PBF) و رسوبدهی با انرژی هدایتشده (DED)، نوآوری را به پیش میبرد. این بخش به بررسی چگونگی کاربرد پرینت سه بعدی فلز در هوافضا، خودروسازی، پزشکی، ابزارآلات صنعتی و سایر بخشها میپردازد و با مطالعات موردی واقعی و آمار، تأثیر آن را برجسته میکند. این کاربردها تطبیقپذیری فناوری را به نمایش میگذارند و زمینه را برای درک مزایای گستردهتر آن فراهم میکنند.

هوافضا

در صنعت هوافضا، جایی که هر گرم اهمیت دارد، پرینت سه بعدی فلز با تولید قطعات سبک و با استحکام بالا که بهرهوری سوخت و عملکرد را افزایش میدهند، میدرخشد. موادی مانند تیتانیوم و اینکونل، همانطور که در بخش مواد ذکر شد، به دلیل توانایی مقاومت در برابر شرایط شدید، حیاتی هستند. فناوریهایی مانند ذوب لیزری انتخابی (SLM) و ذوب با پرتوی الکترونی (EBM) امکان ساخت قطعات پیچیده مانند نازلهای سوخت و پرههای توربین را با هندسههای داخلی پیچیدهای که تولید سنتی قادر به ساخت آنها نیست، فراهم میکنند.

یک مطالعه موردی برجسته، نازل سوخت پرینت سه بعدی شده GE Aviation برای موتور جت LEAP است که در سال ۲۰۱۸ معرفی شد. این نازل که از آلیاژ کبالت-کروم با استفاده از SLM ساخته شده بود، ۲۰ قطعه را در یک جزء یکپارچه و بدون درز ادغام کرد. نتیجه، کاهش ۲۵ درصدی وزن، بهبود بهرهوری سوخت و پنج برابر دوام بیشتر نسبت به همتای سنتی خود بود. به گفته جنرال الکتریک، بیش از ۱۰۰,۰۰۰ عدد از این نازلها تولید شده است که نشاندهنده مقیاسپذیری آن است. به طور مشابه، SpaceX از اینکونل برای چاپ قطعات موتور SuperDraco برای فضاپیمای Dragon خود استفاده میکند و از DED برای قطعات بزرگ و مقاوم در برابر حرارت بهره میبرد. این پیشرفتها وزن را کاهش داده، زمان تولید را کوتاه کرده و طرحهایی را ممکن میسازند که جریان هوا یا اتلاف حرارت را بهینه میکنند. بازار پرینت سه بعدی هوافضا که در سال ۲۰۲۳، ۱.۸ میلیارد دلار ارزشگذاری شد، پیشبینی میشود تا سال ۲۰۳۰ با نرخ رشد سالانه ۲۰ درصد رشد کند که ناشی از تقاضا برای قطعات سبک و با عملکرد بالا است. با این حال، چالشهایی مانند صدور گواهینامه برای قطعات حیاتی پرواز همچنان باقی است و نیازمند آزمایشهای دقیق برای مطابقت با استانداردهایی مانند استانداردهای FAA است.

خودروسازی

صنعت خودروسازی از پرینت سه بعدی فلز برای نمونهسازی، قطعات سفارشی و سازههای سبکوزن بهره میبرد و از موادی مانند آلومینیوم و فولاد ضدزنگ به دلیل مزایای وزنی و هزینهای آنها استفاده میکند. فناوریهایی مانند پاشش چسب و SLM به تولیدکنندگان اجازه میدهند تا به سرعت طرحها را تکرار کنند، قطعات سفارشی تولید کنند و وزن خودرو را برای بهبود بهرهوری سوخت و عملکرد کاهش دهند.

یک مثال برجسته، کالیپر ترمز پرینت سه بعدی شده بوگاتی است که در سال ۲۰۱۸ برای هایپرکار شیرون (Chiron) توسعه یافت. این کالیپر که با استفاده از SLM و آلیاژ تیتانیوم چاپ شده، ۴۰ درصد سبکتر از همتای آلومینیومی ماشینکاری شده خود است و در عین حال استحکام خود را تحت نیروهای ترمز شدید حفظ میکند. طراحی پیچیده و ارگانیک این قطعه—که به لطف آزادی هندسی پرینت سه بعدی ممکن شده—اتلاف حرارت را بهبود بخشید که برای خودروهای با عملکرد بالا حیاتی است. بوگاتی گزارش داد که زمان توسعه در مقایسه با روشهای سنتی ۵۰ درصد کاهش یافته است. فراتر از خودروهای لوکس، شرکتهایی مانند BMW از پرینت سه بعدی فلز برای نمونهسازی قطعات موتور و تولید قطعات در حجم کم مانند منیفولدهای اگزوز سفارشی استفاده میکنند. پاشش چسب با فولاد ضدزنگ مقرونبهصرفه، از تولید با حجم بالاتر برای قطعاتی مانند چرخدندهها پشتیبانی میکند. طبق گزارش AM Research در سال ۲۰۲۴، بازار پرینت سه بعدی خودرو به ۱.۲ میلیارد دلار رسید و کاربردها در قطعات خودروهای الکتریکی به سرعت در حال رشد است. با کاهش ضایعات مواد و زمان تحویل، پرینت سه بعدی فلز به خودروسازان امکان نوآوری سریعتر را میدهد، اگرچه هزینههای بالای مواد و نیاز به پسپردازش میتواند تولید انبوه را محدود کند.

پزشکی

در حوزه پزشکی، پرینت سه بعدی فلز با تولید ایمپلنتها، پروتزها و ابزارهای جراحی سفارشی، با بهرهگیری از مواد زیستسازگار مانند تیتانیوم و کبالت-کروم، مراقبت از بیمار را متحول میکند. SLM و EBM، همانطور که در بخش فناوریها بحث شد، دقت لازم برای طرحهای سفارشی بیمار را ارائه میدهند و نتایج و زمان بهبودی را بهبود میبخشند.

یک مثال قانعکننده، ایمپلنتهای ستون فقرات تیتانیومی سفارشی برای بیمار است که به طور گسترده توسط شرکتهایی مانند Stryker استفاده میشود. این ایمپلنتها که از طریق SLM چاپ میشوند، با استفاده از سیتی اسکن بیمار، متناسب با آناتومی او طراحی میشوند و تناسب کاملی را تضمین میکنند. به عنوان مثال، یک مطالعه موردی در سال ۲۰۲۱ نشان داد که یک بیمار مبتلا به بیماری دژنراتیو ستون فقرات، یک قفسه تیتانیومی پرینت سه بعدی شده دریافت کرد که ادغام استخوان را تقویت کرده و زمان بهبودی را در مقایسه با ایمپلنتهای استاندارد ۳۰ درصد کاهش داد. کبالت-کروم برای روکشهای دندان و پروتزهای زانو به دلیل مقاومت در برابر سایش استفاده میشود. ابزارهای جراحی، مانند راهنماهای برش سفارشی، از دوام و مقرونبهصرفه بودن فولاد ضدزنگ بهره میبرند. طبق مطالعهای در سال ۲۰۲۳، انتظار میرود بازار پرینت سه بعدی پزشکی تا سال ۲۰۲۸ به ۲.۵ میلیارد دلار برسد که ناشی از تقاضا برای راهحلهای شخصیسازی شده است. توانایی تولید ساختارهای متخلخل که استخوان را تقلید میکنند، ادغام ایمپلنت را افزایش میدهد، اما موانع نظارتی، مانند تأییدیه FDA، نیازمند اعتبارسنجی گسترده است که پذیرش برای برخی کاربردها را کند میکند.

صنعتی و ابزارسازی

پرینت سه بعدی فلز با تولید قالبها، جیگها و فیکسچرهای پیچیده، با بهرهگیری از موادی مانند فولاد ضدزنگ و فولاد ابزار برای دوام، تولید صنعتی را دگرگون میکند. فناوریهایی مانند پاشش چسب و DED زمان تحویل و هزینهها را در مقایسه با ماشینکاری سنتی کاهش میدهند و تولید سریع ابزارهای سفارشی را ممکن میسازند.

به عنوان مثال، فولکسواگن از SLM برای چاپ قالبهای تزریق فولاد ضدزنگ با کانالهای خنککننده داخلی استفاده میکند که اتلاف حرارت را بهبود بخشیده و زمان چرخه را در مقایسه با قالبهای معمولی تا ۳۰ درصد کاهش میدهد. این کانالهای خنککننده منطبق، که با روشهای سنتی غیرممکن است، بهرهوری را در تولید با حجم بالا افزایش میدهند. DED برای تعمیر قطعات فرسوده ماشینآلات، مانند پرههای توربین، استفاده میشود و عمر آنها را افزایش داده و در هزینهها صرفهجویی میکند. یک گزارش صنعتی در سال ۲۰۲۴ اشاره کرد که ابزارآلات پرینت سه بعدی شده میتوانند زمان تحویل را ۵۰ تا ۷۰ درصد کاهش دهند و شرکتهایی مانند زیمنس آن را برای جیگهای سفارشی در کاربردهای انرژی به کار گرفتهاند. در حالی که سرمایهگذاری اولیه در سیستمهای پرینت سه بعدی میتواند بالا باشد، توانایی تولید ابزارهای پیچیده و با حجم کم به صورت درخواستی، صرفهجویی قابل توجهی را به ویژه برای صنایعی با تغییرات مکرر طراحی ارائه میدهد.

بخشهای دیگر

پرینت سه بعدی فلز همچنین بر صنایع دفاعی، انرژی و جواهرسازی تأثیر میگذارد و از موادی مانند تیتانیوم، اینکونل و فلزات گرانبها بهره میبرد. در حوزه دفاعی، شرکتهایی مانند لاکهید مارتین از SLM برای چاپ قطعات تیتانیومی برای هواپیماهای نظامی استفاده میکنند و وزن را کاهش داده و قابلیت پنهانکاری را بهبود میبخشند. در حوزه انرژی، جنرال الکتریک از DED برای تولید قطعات اینکونل برای راکتورهای هستهای استفاده میکند و دوام را در محیطهای با تشعشع بالا افزایش میدهد. در جواهرسازی، پاشش چسب با فلزات گرانبها مانند طلا، طرحهای پیچیدهای مانند حلقههای سفارشی با الگوهای پیچیده ایجاد میکند و به هنرمندان انعطافپذیری و کاهش ضایعات مواد را ارائه میدهد. بازار جهانی پرینت سه بعدی برای این بخشها در حال رشد است و ارزش پیشبینی شده آن تا سال ۲۰۲۷، ۸۰۰ میلیون دلار است که ناشی از کاربردهای تخصصی است.

این کاربردها—از نازلهای سوخت هوافضا تا ایمپلنتهای ستون فقرات سفارشی—نشان میدهند که چگونه توانایی پرینت سه بعدی فلز در بهرهگیری از مواد تخصصی و فناوریهای پیشرفته، تأثیر واقعی ایجاد میکند. مزایایی مانند آزادی در طراحی و کاهش ضایعات در این موارد استفاده مشهود است. برای درک کامل ارزش پرینت سه بعدی فلز، بیایید مزایای کلیدی آن را به تفصیل بررسی کنیم.

مزایای پرینت سه بعدی فلز

کاربردهای پرینت سه بعدی فلز، از نازلهای سوخت هوافضا گرفته تا ایمپلنتهای پزشکی سفارشی برای بیمار، پتانسیل تحولآفرین آن را در صنایع مختلف به نمایش میگذارد. این نمونههای واقعی، همانطور که در بخش کاربردها بحث شد، نشان میدهند که چگونه پرینت سه بعدی فلز از موادی مانند تیتانیوم و فناوریهایی مانند ذوب لیزری انتخابی (SLM) برای دستیابی به نتایجی استفاده میکند که با تولید سنتی قابل دستیابی نیستند. قدرت واقعی این فناوری در مزایای منحصربهفرد آن نهفته است: آزادی در طراحی، بهرهوری مواد، نمونهسازی و تولید سریع، و سفارشیسازی. با مقایسه این مزایا با روشهای متداول مانند ریختهگری یا ماشینکاری، میتوانیم ببینیم که چرا پرینت سه بعدی فلز در حال انقلابی کردن صنعت تولید است. با این حال، همانطور که بعداً بررسی خواهیم کرد، این مزایا با چالشهایی همراه است که برای آزادسازی پتانسیل کامل این فناوری باید به آنها پرداخته شود. بیایید به مزایای کلیدی که پرینت سه بعدی فلز را به یک عامل تحولآفرین تبدیل کردهاند، بپردازیم.

آزادی در طراحی

پرینت سه بعدی فلز آزادی بینظیری در طراحی ارائه میدهد و امکان ایجاد هندسههای پیچیدهای را فراهم میکند که روشهای تولید سنتی، مانند ریختهگری یا فرزکاری، قادر به ساخت آنها نیستند. برخلاف فرآیندهای کاهشی که قطعات را از بلوکهای جامد میتراشند و با دسترسی ابزار محدود میشوند، یا ریختهگری که به قالبها متکی است، تولید افزایشی قطعات را لایه به لایه میسازد و امکان طراحیهای پیچیده با ساختارهای داخلی را فراهم میکند. به عنوان مثال، ساختارهای شبکهای—چارچوبهای سبک و توریمانند—از ویژگیهای بارز پرینت سه بعدی هستند. در هوافضا، همانطور که در بخش کاربردها دیدیم، نازل سوخت پرینت سه بعدی شده جنرال الکتریک از SLM برای ایجاد کانالهای داخلی استفاده میکند که جریان سوخت را بهینه میکنند، کاری که با مونتاژ سنتی غیرممکن است.

این هندسههای پیچیده وزن را کاهش میدهند و در عین حال استحکام را حفظ میکنند، که برای کاربردهایی مانند پرههای توربین یا قطعات خودرو حیاتی است. به طور مشابه، در حوزه پزشکی، ایمپلنتهای ستون فقرات تیتانیومی پرینت سه بعدی شده دارای طرحهای شبکهای متخلخل هستند که ساختار استخوان را تقلید کرده و ادغام بافت را تقویت میکنند. طبق یک مطالعه در سال ۲۰۲۴، ساختارهای شبکهای پرینت سه بعدی شده میتوانند وزن قطعه را تا ۴۰ درصد در مقایسه با قطعات جامد کاهش دهند و بهبود عملکرد قابل توجهی را ارائه دهند. این انعطافپذیری در طراحی به مهندسان قدرت میدهد تا بدون محدودیتهای ابزارآلات سنتی نوآوری کنند و آنچه را که در توسعه محصول ممکن است، بازتعریف کنند.

بهرهوری مواد

بهرهوری مواد یکی از مزایای برجسته پرینت سه بعدی فلز است که ضایعات را در مقایسه با تولید کاهشی به طور قابل توجهی کاهش میدهد. روشهای سنتی مانند ماشینکاری CNC تا ۹۰ درصد از بلوک ماده اولیه را برای ایجاد یک قطعه حذف میکنند و ضایعات قابل توجهی تولید میکنند. در مقابل، تولید افزایشی فقط از مواد مورد نیاز استفاده میکند و پودر یا سیم فلزی را لایه به لایه رسوب میدهد. به عنوان مثال، در کاربردهای خودرویی که قبلاً بحث شد، کالیپر ترمز تیتانیومی پرینت سه بعدی شده بوگاتی، استفاده از مواد را به حداقل میرساند و در عین حال به یک طراحی پیچیده و سبک دست مییابد. این بهرهوری به ویژه برای مواد گرانقیمت مانند تیتانیوم یا اینکونل ارزشمند است، جایی که ضایعات در فرآیندهای سنتی میتواند هزینهها را افزایش دهد. یک گزارش در سال ۲۰۲۳ توسط AM Research تخمین میزند که پرینت سه بعدی فلز میتواند ضایعات مواد را تا ۷۰ درصد در مقایسه با ماشینکاری کاهش دهد. علاوه بر این، پودر استفاده نشده در فرآیندهای همجوشی بستر پودر اغلب میتواند بازیافت شود و پایداری را افزایش دهد. این امر با تقاضاهای رو به رشد صنعت برای شیوههای سازگار با محیط زیست، در حالی که شرکتها به دنبال کاهش ردپای کربن خود هستند، همسو است. با بهینهسازی استفاده از مواد، پرینت سه بعدی فلز نه تنها هزینهها را کاهش میدهد، بلکه از تولید سبزتر نیز پشتیبانی میکند و آن را به یک انتخاب قانعکننده برای صنایعی مانند هوافضا و خودروسازی تبدیل میکند.

نمونهسازی و تولید سریع

پرینت سه بعدی فلز، نمونهسازی و تولید را تسریع میکند، زمان تحویل را کاهش میدهد و تولید درخواستی را ممکن میسازد. روشهای سنتی برای ایجاد قالبها یا راهاندازی فرآیندهای ماشینکاری به هفتهها یا ماهها زمان نیاز دارند که تکرار و ورود به بازار را به تأخیر میاندازد. در مقابل، پرینت سه بعدی طرحهای دیجیتال را مستقیماً به قطعات فیزیکی تبدیل میکند، اغلب در عرض چند ساعت. به عنوان مثال، در بخش خودروسازی، استفاده BMW از SLM برای نمونهسازی قطعات موتور، زمان توسعه را در مقایسه با روشهای سنتی ۵۰ درصد کاهش داد. این سرعت به مهندسان اجازه میدهد تا چندین تکرار را به سرعت آزمایش کنند و طرحها را بدون نیاز به ابزارآلات مجدد و پرهزینه اصلاح کنند.

تولید درخواستی همچنین نیاز به موجودیهای بزرگ را از بین میبرد، زیرا قطعات میتوانند در صورت نیاز چاپ شوند. در هوافضا، توانایی SpaceX برای چاپ قطعات موشک اینکونل به صورت درخواستی، از توسعه سریع فضاپیماهای جدید پشتیبانی میکند. یک تحلیل صنعتی در سال ۲۰۲۴ گزارش داد که پرینت سه بعدی میتواند زمان تحویل را برای تولید با حجم کم در مقایسه با ریختهگری ۶۰ تا ۸۰ درصد کاهش دهد. این چابکی برای صنایعی که به زمانهای تحویل سریع نیاز دارند، تحولآفرین است، اگرچه هزینههای بالای تجهیزات اولیه میتواند یک مانع باشد، همانطور که بعداً بررسی خواهیم کرد.

سفارشیسازی

سفارشیسازی یکی از پایههای اصلی پرینت سه بعدی فلز است که راهحلهای متناسب با نیاز را برای کاربردهای پزشکی، خودرویی و کالاهای مصرفی ممکن میسازد. برخلاف تولید سنتی که قطعات استاندارد را برای توجیه هزینههای قالب ترجیح میدهد، پرینت سه بعدی در تولید قطعات تک یا در حجم کم بدون جریمههای اقتصادی برتری دارد. در حوزه پزشکی، همانطور که قبلاً برجسته شد، ایمپلنتهای ستون فقرات تیتانیومی سفارشی برای بیمار با استفاده از SLM برای مطابقت با آناتومی فردی چاپ میشوند و نتایج جراحی را بهبود میبخشند. یک مطالعه در سال ۲۰۲۱ نشان داد که چنین ایمپلنتهایی زمان بهبودی را در مقایسه با گزینههای استاندارد ۳۰ درصد کاهش میدهند. در خودروسازی، قطعات سفارشی مانند کالیپر ترمز بوگاتی نشان میدهند که چگونه پرینت سه بعدی از طرحهای سفارشی برای خودروهای با عملکرد بالا پشتیبانی میکند. این فناوری همچنین سفارشیسازی انبوه را ممکن میسازد، جایی که محصولاتی مانند لوازم الکترونیکی مصرفی یا جواهرات میتوانند در مقیاس بالا شخصیسازی شوند.

به عنوان مثال، پاشش چسب با فولاد ضدزنگ به تولیدکنندگان اجازه میدهد تا ابزارهای صنعتی سفارشی را به طور مقرونبهصرفه تولید کنند. این انعطافپذیری تقاضای رو به رشد مصرفکنندگان برای محصولات منحصربهفرد را برآورده میکند و یک نظرسنجی در سال ۲۰۲۳ نشان داد که ۶۵ درصد از تولیدکنندگان، سفارشیسازی انبوه را یک محرک کلیدی رشد میدانند. با بهرهگیری از موادی مانند تیتانیوم و کبالت-کروم، پرینت سه بعدی راهحلهای متناسبی را ارائه میدهد که روشهای سنتی برای مطابقت با آنها با مشکل روبرو هستند.

مزایای آزادی در طراحی، بهرهوری مواد، نمونهسازی سریع و سفارشیسازی تأکید میکند که چرا پرینت سه بعدی فلز در حال تغییر شکل صنایع است، همانطور که در کاربردهایی از هوافضا تا پزشکی دیده میشود. با این حال، این مزایا با موانعی مانند هزینههای بالا و محدودیتهای فنی همراه است که برای تحقق کامل پتانسیل این فناوری باید به آنها پرداخته شود. بیایید در ادامه این چالشها را بررسی کنیم.

چالشها و محدودیتهای پرینت سه بعدی فلز

مزایای پرینت سه بعدی فلز—آزادی در طراحی، بهرهوری مواد، نمونهسازی سریع و سفارشیسازی—آن را به یک نیروی تحولآفرین تبدیل کرده است، همانطور که در کاربردهایی مانند نازلهای سوخت جنرال الکتریک و ایمپلنتهای سفارشی برای بیمار دیده میشود. با این حال، این مزایا با معایبی همراه است که پذیرش گسترده آن را محدود میکند. هزینههای بالا، چالشهای فنی، مشکلات مقیاسپذیری و موانع نظارتی، موانع قابل توجهی را ایجاد میکنند، به ویژه برای صنایعی مانند هوافضا و پزشکی که در آنها دقت و قابلیت اطمینان غیرقابل مذاکره است. با بررسی این چالشها و پیشنهاد راهحلها، میتوانیم وضعیت فعلی پرینت سه بعدی فلز و مسیر پیش روی آن را بهتر درک کنیم. همانطور که در بخش بعدی بررسی خواهیم کرد، نوآوریهای نوظهور قول میدهند که بسیاری از این محدودیتها را برطرف کرده و راه را برای پذیرش گستردهتر هموار کنند.

هزینههای بالا

پرینت سه بعدی فلز گران است و برای کسبوکارهای کوچک موانعی ایجاد میکند و استفاده از آن را به کاربردهای با ارزش بالا محدود میکند. هزینه تجهیزات، مانند سیستمهای ذوب لیزری انتخابی (SLM) یا ذوب با پرتوی الکترونی (EBM)، اغلب از ۵۰۰,۰۰۰ دلار فراتر میرود و ماشینهای صنعتی به میلیونها دلار میرسند. مواد اولیه مانند پودرهای تیتانیوم یا اینکونل گران هستند—پودر تیتانیوم میتواند کیلویی ۳۰۰ تا ۵۰۰ دلار قیمت داشته باشد—در مقایسه با فلزات فلهای که در تولید سنتی استفاده میشوند. پسپردازش، مانند ماشینکاری یا عملیات حرارتی برای حذف ساپورتها و بهبود سطح، هزینه بیشتری را اضافه میکند و طبق یک گزارش صنعتی در سال ۲۰۲۴، اغلب ۲۰ تا ۳۰ درصد از کل هزینههای تولید را تشکیل میدهد. برای کسبوکارهای کوچک، این هزینههای اولیه و عملیاتی میتواند بازدارنده باشد و پذیرش را به بخشهای با بودجه بالا مانند هوافضا محدود کند. راهحلها شامل اجاره تجهیزات برای کاهش هزینههای سرمایهای و توسعه مواد مقرونبهصرفه، مانند پودرهای بازیافتی است. پاشش چسب، همانطور که در بخش فناوریها ذکر شد، جایگزین ارزانتری برای قطعات فولاد ضدزنگ ارائه میدهد و پذیرش گستردهتر چنین روشهایی میتواند دسترسی را در طول زمان دموکراتیزه کند.

چالشهای فنی

محدودیتهای فنی در پرینت سه بعدی فلز، مانند کیفیت سطح، تخلخل و تنشهای باقیمانده، چالشهایی را برای دستیابی به کیفیت ثابت ایجاد میکنند. قطعات تولید شده از طریق همجوشی بستر پودر (PBF) یا رسوبدهی با انرژی هدایتشده (DED) اغلب سطوح زبری دارند و برای رسیدن به تلرانسهای مورد نیاز، به ویژه برای قطعات هوافضا مانند پرههای توربین، به پسپردازش مانند ماشینکاری یا پولیش نیاز دارند. تخلخل—حفرههای ریز در قطعات چاپ شده—میتواند یکپارچگی ساختاری را تضعیف کند و مطالعات نشان میدهند که تا ۲ درصد تخلخل در قطعات تیتانیومی چاپ شده با SLM وجود دارد که نیازمند کنترل کیفیت دقیق است. تنشهای باقیمانده، که به دلیل گرمایش و سرمایش سریع در حین چاپ ایجاد میشوند، میتوانند منجر به تاب برداشتن یا ترکخوردگی شوند، به ویژه در آلیاژهای با دمای بالا مانند اینکونل. مراحل پسپردازش، مانند عملیات حرارتی، این مشکلات را کاهش میدهند اما زمان و هزینه را افزایش میدهند. پیشرفتها در نظارت بر فرآیند، مانند سنسورهای درجا که نقصها را در حین چاپ تشخیص میدهند، میتوانند نتایج را بهبود بخشند. بهینهسازی پارامترها، مانند قدرت لیزر یا سرعت اسکن، نیز تخلخل و تنش را کاهش میدهد، همانطور که در پیشرفتهای اخیر SLM دیده میشود. این بهبودها، همراه با تولید ترکیبی (مانند DED با فرزکاری)، به رفع موانع فنی کمک کرده و قطعات را قابل اطمینانتر میکنند.

مقیاسپذیری

مقیاسپذیری یک مانع مهم برای پرینت سه بعدی فلز باقی مانده است، به ویژه برای تولید با حجم بالا. فناوریهایی مانند SLM و EBM کند هستند و به دلیل فرآیند لایه به لایه، اغلب ساعتها برای چاپ یک قطعه زمان میبرند. به عنوان مثال، چاپ یک قطعه پیچیده هوافضا میتواند ۲۴ تا ۴۸ ساعت طول بکشد، در حالی که قطعات ریختهگری شده در تولید انبوه در عرض چند دقیقه ساخته میشوند. این امر باعث میشود پرینت سه بعدی در مقایسه با روشهای سنتی مانند ریختهگری تحت فشار برای تیراژهای بزرگ، کمتر رقابتی باشد، همانطور که در گزارش AM Research در سال ۲۰۲۳ ذکر شده که تولید افزایشی تنها ۰.۱ درصد از تولید جهانی را تشکیل میدهد. پاشش چسب تولید سریعتری برای قطعات کوچکتر ارائه میدهد، اما چگالی پایینتر آن کاربردها را محدود میکند. برای بهبود مقیاسپذیری، تولیدکنندگان در حال بررسی سیستمهای SLM چند لیزری هستند که سرعت ساخت را تا ۵۰ درصد افزایش میدهند و پسپردازش خودکار را برای سادهسازی گردش کارها به کار میگیرند. سیستمهای ترکیبی که روشهای افزایشی و کاهشی را ترکیب میکنند نیز کارایی را افزایش میدهند. در حالی که برای قطعات با حجم کم و ارزش بالا ایدهآل است، پرینت سه بعدی فلز برای رقابت با روشهای سنتی در تولید انبوه به این پیشرفتها نیاز دارد.

مسائل نظارتی و صدور گواهینامه

چالشهای نظارتی و صدور گواهینامه در صنایعی مانند هوافضا و پزشکی که ایمنی در آنها از اهمیت بالایی برخوردار است، حیاتی هستند. قطعات پرینت سه بعدی شده فلزی، مانند ایمپلنتهای تیتانیومی یا پرههای توربین اینکونل، باید استانداردهای سختگیرانهای را رعایت کنند (مانند FAA برای هوافضا، FDA برای دستگاههای پزشکی). فرآیند لایه به لایه متغیرهایی مانند تخلخل یا خواص مواد ناهماهنگ را معرفی میکند که صدور گواهینامه را پیچیده میکند. به عنوان مثال، یک مطالعه در سال ۲۰۲۴ نشان داد که تنها ۱۰ درصد از قطعات هوافضای پرینت سه بعدی شده بدون آزمایشهای گسترده، استانداردهای ASTM را برآورده میکنند. توسعه پروتکلهای آزمایشی استاندارد برای تولید افزایشی پیچیده است، زیرا معیارهای سنتی ممکن است کاربرد نداشته باشند.

در حوزه پزشکی، ایمپلنتهای سفارشی برای بیمار نیازمند اعتبارسنجی فردی هستند که هزینهها و زمانبندی را افزایش میدهد. راهحلها شامل همکاریهای صنعتی، مانند مرکز تعالی AM ASTM International است که در حال توسعه استانداردهای خاص تولید افزایشی است. دوقلوهای دیجیتال—مدلهای مجازی از قطعات چاپ شده—نیز میتوانند عملکرد را برای سادهسازی صدور گواهینامه شبیهسازی کنند. این تلاشها با هدف ایجاد اعتماد به قطعات پرینت سه بعدی شده انجام میشود تا اطمینان حاصل شود که آنها نیازهای دقیق کاربردهای حیاتی را برآورده میکنند.

در حالی که هزینههای بالا، چالشهای فنی، مشکلات مقیاسپذیری و موانع نظارتی، مزایای پرینت سه بعدی فلز را تحتالشعاع قرار میدهند، آنها همچنین نوآوری را به پیش میبرند. روندهای نوظهور، مانند اتوماسیون، آلیاژهای جدید و کنترلهای پیشرفته فرآیند، قول میدهند که این محدودیتها را برطرف کرده و دسترسی این فناوری را گسترش دهند. بیایید این تحولات آینده و پتانسیل آنها برای تغییر شکل پرینت سه بعدی فلز را بررسی کنیم.

روندها و نوآوریهای آینده در پرینت سه بعدی فلز

چالشهای پرینت سه بعدی فلز—هزینههای بالا، محدودیتهای فنی، مشکلات مقیاسپذیری و موانع نظارتی—نوآوریهایی را به وجود آوردهاند که قول میدهند تأثیر این فناوری را افزایش دهند، همانطور که در بخش قبل بحث شد. از پرینترهای سریعتر گرفته تا شیوههای پایدار، آینده پرینت سه بعدی فلز روشن است و پیشرفتها آمادهاند تا این موانع را برطرف کرده و دسترسی آن را در صنایع گسترش دهند. با بهرهگیری از فناوریهای پیشرفته، تقاضای رو به رشد بازار و تمرکز بر پایداری، پرینت سه بعدی فلز در مسیر تبدیل شدن به یک سنگ بنای تولید مدرن قرار دارد. این بخش روندهای کلیدی—پیشرفتها در فناوری، رشد بازار و پایداری—و پتانسیل آنها برای غلبه بر محدودیتهای فعلی را بررسی میکند و زمینه را برای آیندهای تحولآفرین فراهم میکند.

پیشرفتها در فناوری

نوآوریهای فناورانه در حال مقابله با چالشهای فنی و مقیاسپذیری هستند که قبلاً ذکر شد و پرینت سه بعدی فلز را سریعتر، همهکارهتر و در دسترستر میکنند. سیستمهای ذوب لیزری انتخابی (SLM) چند لیزری، مانند آنهایی که توسط SLM Solutions توسعه یافتهاند، با استفاده همزمان از چندین لیزر، سرعت ساخت را تا ۵۰ درصد افزایش میدهند و به مشکل نرخ تولید پایین پاسخ میدهند. حجمهای ساخت بزرگتر نیز در حال ظهور هستند و شرکتهایی مانند Velo3D پرینترهایی با محفظههایی تا ارتفاع ۱ متر ارائه میدهند که تولید قطعات بزرگتر را برای کاربردهای هوافضا و انرژی ممکن میسازد. چاپ چندمادهای، که امکان ترکیب آلیاژهایی مانند تیتانیوم و اینکونل را در یک قطعه واحد فراهم میکند، به ویژه برای قطعات پیچیدهای مانند پرههای توربین با خواص حرارتی متفاوت، در حال جلب توجه است. هوش مصنوعی (AI) و یادگیری ماشین با نظارت بر پارامترها در زمان واقعی برای کاهش نقصهایی مانند تخلخل، که یک چالش فنی کلیدی است، فرآیند بهینهسازی را متحول میکنند. به عنوان مثال، زیمنس از هوش مصنوعی برای تنظیم تنظیمات لیزر در حین چاپ استفاده میکند و طبق یک مطالعه در سال ۲۰۲۴، یکنواختی قطعه را ۳۰ درصد بهبود میبخشد. این پیشرفتها هزینهها را کاهش داده و دقت را افزایش میدهند و پرینت سه بعدی فلز را برای طیف وسیعتری از کاربردها امکانپذیر میکنند.

رشد بازار

بازار پرینت سه بعدی فلز آماده رشد انفجاری است که ناشی از پذیرش روزافزون در صنایع و راهحلهایی برای مشکلات هزینه و مقیاسپذیری است. طبق گزارش AM Research در سال ۲۰۲۵، انتظار میرود بازار جهانی پرینت سه بعدی فلز تا سال ۲۰۳۰ به ۱۵ میلیارد دلار برسد و از ۳.۵ میلیارد دلار در سال ۲۰۲۴ با نرخ رشد سالانه ۲۲ درصد رشد کند. هوافضا و پزشکی، همانطور که در کاربردهایی مانند نازلهای سوخت جنرال الکتریک و ایمپلنتهای تیتانیومی دیده میشود، همچنان پیشرو هستند، اما بخشهای خودروسازی و انرژی در حال رسیدن به آنها هستند و شرکتهایی مانند فورد و زیمنس پرینت سه بعدی را برای قطعات تولیدی به کار میگیرند. مقرونبهصرفه بودن پاشش چسب، پذیرش را برای کاربردهای با حجم بالا، مانند چرخدندههای خودرو، افزایش میدهد و محدودیتهای مقیاسپذیری را برطرف میکند. شرکتهای کوچک و متوسط نیز با تشویق سیستمهای مقرونبهصرفهتر مانند پرینترهای پاشش چسب Desktop Metal، وارد بازار میشوند. همکاریهای صنعتی، مانند همکاری بین ASTM International و تولیدکنندگان، فرآیندهای صدور گواهینامه را سادهسازی کرده و موانع نظارتی را برای کاربردهای هوافضا و پزشکی کاهش میدهند. با کاهش هزینهها و بهبود دسترسی، پرینت سه بعدی فلز از یک فناوری خاص به یک فناوری اصلی تبدیل میشود و پیشبینی میشود نرخ پذیرش آن تا سال ۲۰۳۰ دو برابر شود.

پایداری و اقتصاد چرخشی

پایداری یک تمرکز رو به رشد در پرینت سه بعدی فلز است که به هزینههای بالای مواد و انرژی پاسخ میدهد و در عین حال شیوههای تولید سازگار با محیط زیست را ترویج میکند. بازیافت پودرهای فلزی، مانند تیتانیوم و فولاد ضدزنگ، یک روند کلیدی است و سیستمها اکنون طبق یک گزارش صنعتی در سال ۲۰۲۴، تا ۹۵ درصد از پودر استفاده نشده را در فرآیندهای همجوشی بستر پودر بازیابی میکنند. این امر ضایعات مواد را کاهش میدهد، که یک مزیت قابل توجه نسبت به روشهای کاهشی است و هزینهها را برای آلیاژهای گرانقیمت کاهش میدهد. بهرهوری انرژی نیز در حال بهبود است و پرینترهای جدید از سیستمهای لیزری بهینهسازی شده استفاده میکنند که مصرف انرژی را در مقایسه با مدلهای قدیمیتر ۲۰ تا ۳۰ درصد کاهش میدهند. شرکتهایی مانند EOS در حال توسعه سیستمهای حلقه بسته هستند که هم پودر و هم گازهای بیاثر مورد استفاده در SLM را بازیافت میکنند و با اصول اقتصاد چرخشی همسو هستند. این پیشرفتها چالشهای هزینه بالا و تأثیرات زیستمحیطی را کاهش میدهند و پرینت سه بعدی فلز را به یک جایگزین سبزتر تبدیل میکنند. به عنوان مثال، در کاربردهای خودرویی مانند کالیپر ترمز بوگاتی، کاهش ضایعات مواد از اهداف پایداری پشتیبانی میکند. با اولویتبندی صنایع برای شیوههای سازگار با محیط زیست، این روندها پرینت سه بعدی فلز را به عنوان یک پیشرو در تولید پایدار قرار میدهند.

پیشرفت فناوری، رشد قوی بازار و تعهد به پایداری، در حال رفع چالشهای پرینت سه بعدی فلز هستند و راه را برای ادغام آن در تولید اصلی هموار میکنند. با باز شدن امکانات جدید توسط این نوآوریها، پتانسیل این فناوری برای ایجاد انقلاب در صنایع روشنتر میشود.

جمعبندی پایانی

پرینت سه بعدی فلز در خط مقدم یک انقلاب تولیدی قرار دارد و با ترکیب فناوریهای پیشرفته، مواد همهکاره و کاربردهای نوآورانه، صنایع را دگرگون میکند. همانطور که بررسی کردیم، فناوریهایی مانند ذوب لیزری انتخابی، رسوبدهی با انرژی هدایتشده و پاشش چسب، امکان ایجاد قطعات پیچیده، از نازلهای سوخت هوافضا گرفته تا ایمپلنتهای تیتانیومی سفارشی برای بیمار را فراهم میکنند. موادی مانند تیتانیوم، فولاد ضدزنگ و اینکونل این نوآوریها را به پیش میبرند و استحکام، دوام و زیستسازگاری را برای کاربردها در هوافضا، خودروسازی، پزشکی و فراتر از آن ارائه میدهند. مزایایی مانند آزادی در طراحی، بهرهوری مواد، نمونهسازی سریع و سفارشیسازی، پرینت سه بعدی فلز را از روشهای سنتی متمایز میکند، همانطور که در مثالهایی مانند کالیپر ترمز سبک بوگاتی و نازل سوخت بهینه جنرال الکتریک دیده میشود. با این حال، چالشهایی مانند هزینههای بالا، محدودیتهای فنی، مشکلات مقیاسپذیری و موانع نظارتی همچنان باقی است و نیازمند راهحلهای مداوم است. بخش روندهای آینده نشان داد که چگونه پیشرفتها در پرینترهای سریعتر، بهینهسازی با هوش مصنوعی، رشد بازار به ارزش پیشبینی شده ۱۵ میلیارد دلار تا سال ۲۰۳۰ و شیوههای پایدار مانند بازیافت پودر، این موانع را برطرف کرده و راه را برای پذیرش گستردهتر هموار میکنند.

چشمانداز پرینت سه بعدی فلز جسورانه است: دنیایی که در آن تولیدکنندگان قطعات پیچیده، پایدار و سفارشی را به صورت درخواستی تولید میکنند و همه چیز را از فضاپیماها گرفته تا ایمپلنتهای پزشکی دگرگون میسازند. این فناوری تنها یک ابزار خاص نیست، بلکه مسیری به سوی تولید اصلی است که در آن نوآوری با کارایی ملاقات میکند. برای کسبوکارها، مهندسان و علاقهمندان، اکنون زمان تعامل است—از طریق گزارشهای صنعتی مطلع بمانید، کاربردها را در زمینه خود بررسی کنید یا پذیرش پرینت سه بعدی را برای رقابتی ماندن در نظر بگیرید. با ادامه نوآوریها برای غلبه بر محدودیتهای امروزی، پرینت سه بعدی فلز قول میدهد که نحوه ایجاد، ساخت و نوآوری ما را بازتعریف کند. این انقلاب را بپذیرید و بخشی از شکلدهی به آیندهای باشید که در آن تولید هیچ مرزی نمیشناسد.