تکنولوژی FDM در دهه 1980 توسط اسکات کرامپ، موسس و رئیس شرکت استراتاسیس اختراع شد. (تاریخ پرینت سه بعدی) دیگر شرکت های پرینت سه بعدی تکنولوژی های مشابه با اسامی متفاوت را از استراتاسیس اتخاذ کردند. همچنین یک شرکت در بروکلین به نام میکربات ( که توسط استراتاسیس خریداری شده است )، به تکنولوژی تقریبا یکسانی به نام FFF دست یافت.

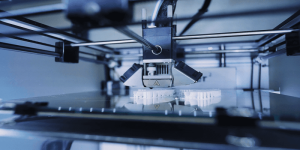

روش های مختلفی برای پرینت سه بعدی وجود دارد ولی پر استفاده ترین نوع پرینت سه بعدی روش FDM است. پرینترهای نوع FDM از مواد اولیه ای به نام فیلامنت استفاده میکنند که خاصیت ترموپلاستیک دارد به این معنی که در برابر حرارت حالت ارتجاعی پیدا کرده و به راحتی ذوب میشود. این نوع پرینترها فیلامنت ذوب شده را به صورت لایه به لایه برای ساخت مدل سه بعدی مورد استفاده قرار میدهند.

تکنولوژی FDM چگونه کار میکند؟

اشیاء یا مدلهایی که توسط تکنولوژی FDM ساخته میشود ابتدا توسط نرم افزارهای طراحی سه بعدی (CAD) طراحی شده و نهایتاً فایل سه بعدی طرح مورد نظر در کامپیوتر ایجاد میشود. ولی باید توجه داشت قبل از اینکه مدل مورد نظر پرینت شود، باید فایل نهایی ای تولید شود که پرینتر از آن پشتیبانی میکند و این فایل معمولا با پسوند STL یا OBJ است.

پرینترهای مبتنی بر تکنولوژی FDM از دو نوع فیلامنت استفاده میکنند، یک فیلامنت که مدل نهایی را تشکیل میدهد و یک فیلامنت که برای ساپورت گذاری استفاده میشود. ساپورت به ستون هایی داربست مانند گفته میشود که برای قسمتهایی به کار میرود که در کف صفحه ی پرینت قرار ندارند برای مثال فرض کنید مدل مد نظر ما پیکر یک انسان باشد که دستانش را باز کرده است. در این حالت زیر دستان این مدل تا کف پرینتر خالی است. پس برای حل این مشکل، پرینتر از اولین لایه (لایه های پایین ) شروع به پرینت ستون هایی میکند که نهایتاً قرار است دستان پیکر مورد نظر را نگه دارد تا به راحتی پرینت شود.

در طول پرینت، مواد اولیه (فیلامنت) به صورت رشته هایی سیم مانند است که وارد اکسترودر پرینتر سه بعدی شده و ذوب میشود. در نوک اکسترودر یک نازل قرار دارد که وظیفه ی تزریق دقیق مواد ذوب شده روی مدل را دارد. هم نازل و هم کف پرینتر توسط کامپیوتر کنترل میشود و این کامپیوتر شکل سه بعدی مورد پرینت را به سه محورX و Y و Z ترجمه میکند.

در پرینترهای معمول نازل در محورهای افقی حرکت کرده و مدل را روی کف پرینتر چاپ میکند. این لایهی نازک از پلاستیک سریعاً پس از چاپ خشک و سخت شده و به لایهی زیرین خود میچسبد. پس از اتمام یک لایه کف پرینتر یک پله به پایین میرود تا لایهی بعدی روی آن چاپ شود.

زمان پرینت به اندازه شیئی که قرار است تولید شود بستگی دارد. اشکال کوچک و یا نازک و بلند با سرعت نسبتا خوبی پرینت میشوند ولی اشکال بزرگ با پیچیدگی های زیاد زمان زیادی برای پرینت نیاز دارند.

زمانی که مدل نهایی حاضر میشود، اگر ساپورت های آن از نوع PVA باشد آن را در آب انداخته و اجازه میدهند تا ساپورت ها در آب حل شود و فقط مدل باقی بماند ولی در صورت اینکه جنس ساپورتها از مواد ترمو پلاستیک باشد، بایستی ساپورتها را به صورت دستی از آن جدا کرد. مدل های خروجی را میتوان با روش های گوناگون نظیر سمباده زنی، رنگ کاری و یا سند بلاست پرداخت داد و ظاهر بهتر به آن بخشید.

تکنولوژی FDM به طور وسیعی توسط شرکت های اتومبیل سازی (بی ام دبلیو، هیوندای، لامبورگینی) و شرکت های تولید کالاهای مصرفی (بلک اند دکر، دایال، نستل) استفاده میشود. این شرکت ها از تکنولوژی FDM برای پیشبرد محصولات خود و همچنین برای نمونه سازی اولیه استفاده میکنند.

محبوب ترین فیلامنت مورد استفاده در ایران فیلامنت PLA میباشد. ولی از مواد دیگری نظیر ABS و Nylon و PVA و.. نیز میتوان استفاده کرد. در مطالب دیگر سایت مرکز پرینت سه بعدی تبریز به طور مفصل به معرفی انواع فیلامنت و مشخصات آنها خواهیم پرداخت.

مواد ترموپلاستیک میتوانند حرارت و مواد شیمیایی و فشار فیزیکی را تحمل کنند و این ویژگی آنها را به ماده ای ایدهآل برای پرینت نمونه اولیه قطعه هایی که قرار است فشار تحمل کنند تبدیل کرده است. و به دلیل کیفیت بالای تکنولوژی FDM مهندسین میتوانند از آن برای بررسی اندازه و فرم قطعه طراحی شده استفاده کنند.

در نهایت باید گفت با وجود اینکه از اختراع پرینترهای سه بعدی حدود 4 دهه میگذرد ولی هنوز به طور گسترده مورد استفاده قرار میگیرد. جالب اینکه در شهری مثل تبریز پرینتر های سه بعدی ابزاری ناشناخته محسوب میشوند و جای خالی آن در صنعت و هنر احساس میشود.